在工廠鈑金中,板料的折彎工藝是鈑金加工工藝的重要組成部分,折彎R角處質量直接影響到產品的質量和壽命,因此,此處是品控的重點關注點。以我司目前折彎用上刀模常用有 R0.5、R1.0、R1.5三種規格,用這些模具折彎厚板零件的時候,經常性發生R角處出現裂紋等質量缺陷,同時對刀具的磨損也很大。因此在對厚板零件進行折彎時應選用盡量選用刀口處為大圓角的折彎模,折彎模刀口臨界圓角的大小受被折彎零件的材料、板厚等因素的影響,通常情況下,折彎模刀口處的圓角要大于一臨界值。

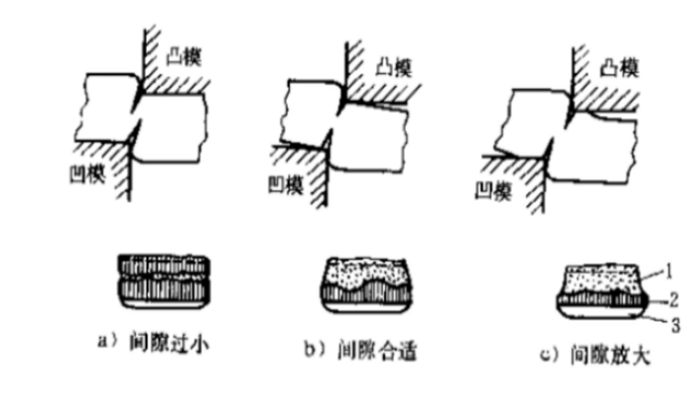

厚板零件的毛坯下料方式及折彎時毛坯的放置方向也對折彎后零件R角處是否容易出現裂紋有影響。我司厚板生產下料一般有兩種方式:剪床剪切下料和激光切割下料。不同的下料方式,零件的斷面受力狀態不同,例如,激光下料的斷面斷面是熱融化產生的,其斷面處沒有殘余力應力(有殘余熱應力,但是很小,可以忽略不計),如圖1所示;剪床下料受到工藝本身影響,其斷面是受剪切達到材料的力學極限而撕裂產生的,因此斷面有殘余力應力,其中斷面厚度的一側為拉應力,另一側為壓應力,如圖2所示,圖2顯示出在上下模不同間隙情況下沖壓(剪切)時,零件斷面的形狀以及毛刺、光亮帶、粗糙帶的分布情況。

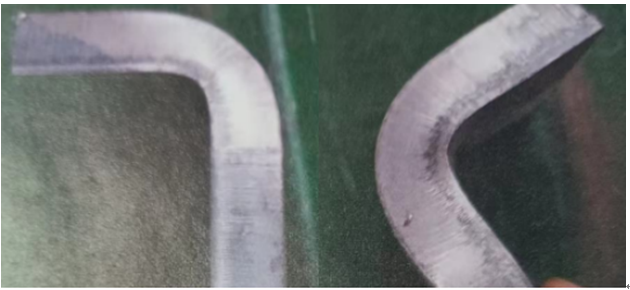

由于激光下料的零件的斷面沒有殘余力應力,因此,不管厚板零件是正面放置,還是反面放置,其折彎時圓角處一般不會出現裂紋(當然折彎模刀口處的圓角半徑不能太小),如圖3所示。

由于剪床下料的零件的斷面有殘余力應力,因此,厚板零件正面放置與反面放置時折彎,其折彎圓角處會出現兩種不同的情況,毛刺斷面朝外時容易出現裂紋,毛刺斷面朝內時不容易出現裂紋,如圖4所示。

圖1 激光下料斷面圖

圖2 沖壓(剪切)在上下模不同間隙情況下的斷面圖

圖3 激光下料正反兩面折彎后R角處的情況

圖4 剪床下料零件正反放置時折彎后R角處的情況

對于采用剪切下料的厚板零件,要盡可能減小剪切后毛坯的毛刺高度,必要時。在折彎前可將有毛刺的一面打磨處理減少折彎后R角處裂口的產生。

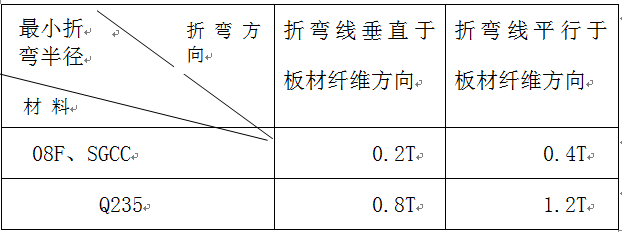

根據現場生產經驗,針對同一批材料,順著板材纖維方向的塑性值要高于垂直于板材纖維的方向,因此在制定折彎展開、工藝時盡可能的使折彎線垂直于毛料的纖維方向。對于多方向折彎工件,在編程排版也可使折彎線與毛坯料的纖維方向調成一定的角度,避免外層纖維開裂。

下表為常用材料的最小彎曲半徑R, 其中T為料厚

綜上所述,針對厚板料折彎開裂,上文從毛坯下料方式和最小折彎半徑兩方面進行分析得出結論,厚板料折彎不僅要保證斷面質量,減少折彎處外R處的毛刺,同時要保證折彎刀模的內R要大于毛坯料的最小折彎半徑。